如何通过液压系统图来排查液压故障?

一、如何通过液压系统图来排查液压故障?

使用液压系统图排查故障是排查液压系统故障最基本的方法,工程技术人员进行液压设计、使用、维修、调整时都要用到液压系统图。

液压系统图、配以液压机械的工作循环图、电磁铁的动作顺序表表示液压机械的工作原理,采用图形符号来表示。

为了排除液压系统的故障,必须先搞清楚液压系统图,分析液压集成块的组成元件,及集成块在液压系统中的作用,了解液压系统中单个循环的动作原理,在这个基础上才能分析液压系统的故障。

下面我们以Y32-315液压机为例,来看下如何通过液压系统图来排查液压机故障。

液压系统图分析

Y32-315液压机的运动有两部分,一部分是主缸上滑块机构的运动,另一部分是顶出缸下滑块的运动,上滑块机构由主缸活塞驱动,下滑块由顶出缸活塞驱动,上滑块的动作循环为快进→慢进加压→保压→快退→原位停止,下滑快的动作循环为向上顶出→向下退回→停止。

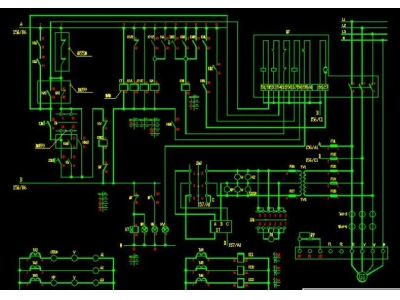

Y32-315液压机的液压系统图如图1所示。

表1为液压系统图中各元件组成集成块的名称,以及它们在液压系统中的作用,表2为液压系统电磁铁的动作顺序。

各个电磁铁的通断由行程开关1S、2S、3S控制。

液压系统的工作原理

1、液压系统的启动

启动按钮按下时,所有电磁铁均断电,阀4处于中间位置,油液经阀F2、阀3、阀4进入油箱,F2打开,油液经液压泵→F2流回油箱,液压泵空载运行。

2、主缸快进

此时,电磁阀1Y、3Y、6Y通电,阀F2关闭,阀F3、F6打开,油液经液压泵→F1→F3进入主缸的上腔,主缸下腔的油液经过F6、阀12的上位被排回油箱,主油缸活塞在自重和油压的作用下快速下行,主缸上腔由于有负压力的存在,阀21开启,通过阀21对主缸上腔补充油液,这时液压泵的压力由阀2进行调节。

3、主缸慢进

当快进遇到行程快关2S后,此时电磁铁1Y、3Y、7Y通电,阀F6与阀11接通,油液经液压泵→F1→F3进人主缸的上腔,下腔油液经过阀F6、阀12的下位、阀11溢流,溢流阀21关闭,主缸下腔有一定的背压,主缸上腔只有液压泵油供油,滑块慢行,调节阀11就可以调节主缸慢进的速度。

4、主缸压制

当上缸慢进到接近工件时,上腔的液压油的压力由负载决定,液压泵输出的流量便会减小,油液经液压泵→F1→F3进入主缸的上腔,主油缸下腔的油液经过F6、阀12的下腔、阀11流回油箱,当压力达到阀2调定的压力时,油泵的流量经过阀F2、阀4的下位、阀2溢流回油箱,滑块运动停止。

5、保压

电磁铁全部断电,此时阀F3、F6关闭,主缸的上下腔全部封闭,保压的同时阀F2打开,油液经过阀F2流回油箱,液压泵卸荷。

6、主缸卸压

当主油缸保压一定时间以后,时间继电器便会发出电信号,导致电磁铁4Y通电,阀8处于下位,阀F4、7、8相通,油液流回油箱,阀F4开启,主缸卸压。

7、主缸快速返回

此时,电磁铁2Y、4Y、5Y、12Y通电,油液经过阀F1→F5进入主缸的下腔,主缸上腔的油液经阀21至上部油箱经过阀F4进入主油腔,主缸快速返回,上行的油液压力由阀1进行调节。

8、主缸停止运动

当主缸快速退回碰到行程开关1s时,电磁铁都断电,油液经过阀F2卸荷流回油箱。

9、顶出缸顶出

这时,电磁铁2Y、9Y、10Y通电,油液经过液压泵、阀F1、F9进入顶出缸的下腔,顶出缸上腔的油液经过阀F8流回油箱,下缸顶出。

10、顶出缸退回

此时,电磁铁2Y、8Y、11Y通电,油液经过液压泵、阀F1、F7进人顶出缸的上腔,顶出缸下腔的油液经过阀F10流回油箱,顶出缸退回。

常见故障原因

1、主缸不下行

1)液压系统的压力达不到,阀F1卡死,3Y断电,阀F3关闭,或者1Y断电,阀F2卡死打开,阀2产生故障,这时油泵输出的油液短路至油箱,没有油液进入阀F3、F4进入主缸的上腔,这时应该逐个检查原因是什么,才能排除。

2)电磁铁6Y断电,阀F6卡死,导致主缸下腔不能回油。

3)阀F1、F3、F6、21卡死关闭,油液不能进入主缸上腔,或者主缸下腔不能回油,导致主缸不能发生动作。

2、主缸下行无快速

1)主缸安装精度不高,导致主缸别劲,这时可以拆卸掉回油管,如果滑块不下行,就可以断定主油缸安装精度不高,别劲,可以重新安装,修复。

2)阀21有故障卡死,阀11处于关闭位置,不能补充油液,可以检查阀21、阀11试一试。

3)主缸密封圈发生损坏,主缸上下腔的油液发生泄漏、互串,这时可以修复更换主油缸的密封圈。

3、主缸滑块没有慢进加压

1)行程开关2S没有被压下,电磁铁7Y没有通电,或者电路故障,比如行程开关,压力继电器发生故障,主缸下油腔没有背压,阀F6全开,主油缸快速下行。可以调整行程开关、压力继电器,检查电磁铁6y、7Y的通断电。

2)阀11的调定压力太低,使得主油缸仍然可以快速下行。

4、主缸下压无力,压力达不到

1)阀2压力低,可以更换阀2。

2)油泵有故障,液压泵内泄漏大,系统压力达不到最大,所以作用在主缸上的压力也达不到预定值。

3)阀21关闭不严。

4)主缸活塞密封圈发生损坏,主缸内泄漏加大。

至于是什么原因,可以依次检查。

5、主缸不保压,或者保压的效果不佳

1)电磁铁不能全断电,不能进入保压状态,此时可以检查表22,表22可能触点接触不灵,或者系统的控制电路有故障,可以修理压力表22。

2)阀21未关闭或存在内部泄漏,此时可以拆卸阀21。

3)主缸的密封圈损坏,缸的内泄漏加大,主缸的上腔压力减小,这时可以拆卸更换活塞密封圈。

4)表22的触点没有发出电信号,压力不能下降,系统重新进人保压状态,可以更换压力表。

6、主缸不能卸压

1)阀4有故障,阀芯不能处于中间位置,导致液压泵不能卸荷。

2)保压完成以后,继电器有故障不能发出电信号,4Y断电,主缸的上腔不能卸压。

3)调压阀6调节的压力过大或者阀芯处于关闭状态,油缸的上腔不能卸压。

7、主缸卸压时液压冲击大

原因可能阀7处于大开度位置,使阀F4的开阀速度延缓,这时可以拆开清洗阀7。

8、主缸滑块没有回程

1)时间继电器没有发出电信号,电磁铁2Y没有通电,液压泵的油液经过阀4的中间位置到油箱。系统压力达不到要求值。

2)电磁铁5Y断电,导致阀F5关闭,没有液压油进入主缸的下腔。

3)电磁铁4Y断电,三位四通电磁阀处于上位,阀F4控制的油液受阀6背压,主缸上腔回油受到阻碍。

4)阀F1、F5可能有故障没有开启,或阀F2处于打开状态。

9、主缸的滑块回程时有噪声

原因可能是阀F5、阀21、阀20的阀芯有故障,可以拆开修理。

10、顶出缸不能顶出

1)电磁铁2Y断电,系统的压力不高,达不到要求值,或阀1处于开启位置。

2)电磁铁10Y断电,F9关闭,压力油不能进人顶出缸的下腔。

3)电磁铁9Y断电,阀F8关闭,顶出缸的上腔的油液不能流回油箱。

4)阀F10、F2处于开启状态。

11、顶出缸顶出速度慢

原因可能是顶出缸的密封圈有损坏,或者顶出缸的安装精度差、别劲,或者是某些阀的内泄漏比较大。

12、顶出缸不能退回

1)电磁阀8y断电,阀F7没有打开,导致顶出缸的上腔回油,顶出缸没有退回。

2)电磁铁11Y断电,阀F10关闭,顶出缸下腔回油路不通,顶出缸不能退回。

3)阀F2打开,系统的工作压力达不到要求值。

4)顶出缸安装精度差,别劲。

二、行吊常见电路故障?

用行吊上的手柄控制器没问题说明行吊主控系统正常,问题在遥控发射电路是否有效发出停止升降信号,或者遥控接收电路是否有效发出停止升降控制信号给主控系统。

三、液压系统故障,一般有哪些特征?

①隐蔽性。在液压系统中,元件、管路等成封闭形式,其内部结构及工作状态不能直接观察到,寻找发生故障的部件较费时。

②因果关系的复杂性。液压系统中造成同一故障的原因可能有多个,而且这些原因常常是相互交织在一起互相影响。另一方面,液压系统中同一原因所引起的症状也可以是多种多样的。

③诱发因素的多元性。产生故障的原因有的是渐发性的,有的是突发性的,还有的是综合性的所以液压技术的采用,给液压系统故障的诊断与排除带来一定的困难。

在生产现场,由于受时间、技术条件和经济目标的制约,故障诊断人员必须采用较简便实用的技术手段,尽可能减少拆卸,节省工时,正确快速地诊断液压设备的故障。

四、液压蓄能器控制电路故障?

故障原因包括进气流量传感器或支管绝对压力传感器故障,燃油压力太高,燃油压力调节器故障,喷油器故障,氧传感器故障,凸轮轴正式错误,机油过满,蒸发排放系统错误,电子控制模块故障等。

是当主油路进给液压缸快速进给时,发现工件松动现象。

工件松动说明夹紧液压缸不能保压。单向阀密封不严,夹紧缸内泄漏,蓄能器容量小,都易形成夹不紧的故障检查单向阀、液压缸工作正常、蓄能器的规格也符合要求。调试系统时发现在电磁换向阀换向时,夹紧缸在完成夹紧和松开时动作缓慢检测蓄能器发现进气阀漏气,造成气囊内气压很低。

五、掘进机液压系统常见故障怎么解决?

掘进机液压系统常见的故障主要包括系统流量或压力不足、油温高、油位不足、油液污染等,具体故障原因分析如下:

1)系统流量、压力不足故障原因:油泵内部零件磨损严重,油泵效率下降或内部损坏;溢流阀工作不良;油位过低,油温过高;吸油过滤器或油管堵塞;油管破裂或接头漏油。

解决方法:检查泵的性能更换损坏零件,调整溢流阀;油箱加油;排查油温过高原因;更换过滤器;清理油箱;检查油管和接头。

产生影响:造成液压系统执行元件速度过低,输出的力或扭矩过小,系统发热严重,噪声增大,严重的情况会造成油泵损坏。

诊断方法现状:该故障主要的监测参数就是系统各个回路的流量和压力。目前主要是人工检测,当设备发生故障后,工人对液压系统的各个回路的压力和流量进行逐个排查,压力通过掘进机自带的压力表进行观察。流量无法检测,一种方法是用便携流量计测量,这种方法比较精确,但是购买煤矿防爆测量设备费用较高;另一种目前常用的方法,通过执行元件的运动速度进行间接判断,精确度差,花费时间长。

2)系统温升过高故障原因:冷却供水不足;油箱内油量不足;油液污染严重;溢流阀封闭不严;回油过滤器污染;油泵故障。

解决方法:检查冷却器,油箱加油或换油;清洗有关溢流阀及过滤器;检查油泵内部并更换有关零件。

产生影响:造成液压系统密封损坏,泄漏增大,严重的情况会造成油泵、阀、马达和油缸等元件损坏。

诊断方法现状:该故障主要的监测参数就是液压系统油箱回油位置的油温。目前主要通过油箱上液温计进行人工定期观察,出现故障时,工人对可能造成液压系统高温的原因进行逐个排查,进行处理,无法进行自动报警和诊断。

3)油箱油位不足故障原因:油箱加油不足;液压系统泄漏。

解决方法:及时给油箱补油;查找泄漏点,及时处理。

产生影响:造成液压泵吸油不足,系统严重发热,进而损坏液压元部件。

诊断方法现状:该故障主要的监测参数就是液压系统油箱油位。目前主要通过油箱上液位计进行人工定期观察,发生故障后,工人对可能造成油位过低的原因进行逐个排查,进行处理,目前无法自动报警或诊断。

4)油液污染故障原因:油箱补油时造成油液污染;系统管路维护检修时造成油液污染;油箱内杂质较多;过滤器滤芯污染度超标。

解决方法:更换液压油;清洗油箱;更换过滤器滤芯

产生影响:造成油泵、阀、马达和油缸卡阻,造成液压元件损坏。

诊断方法现状:该故障主要的监测参数就是液压油的污染度。目前主要通过经验判断,然后对油箱内油液取样,到井上找检测机构化验,耗时长,费用高。

综合以上分析,可以看出目前掘进机液压系统常见故障的检测都比较被动,大多数是在故障发生后,通过人工凭借经验排查,花费时间长,准确性差,费用高,无法在故障发生前就进行预警,也无法在故障发生时进行准确判断故障点。

六、克令吊液压系统原理?

克令吊液压系统工作原理:

克令吊液压系统是一套混联式(有串联也有并联)闭式自循环系统。液压泵为定量叶片泵,马达为定量叶片马达,其中起升马达为三档排量自动变换型。通过手动比例换向阀的开口大小,实现各动作机构从零到最大转速。

七、随车吊液压绞车故障与处理?

1、绞车滚筒产生异响的处理方法:根据检查情况,确定处理方法。如对松动的螺帽等,可在交接班停产时紧固;如果响声不严重,可适当减轻绞车负载,注意观察,维持到规定的停产检修时进行修理;如果响声严重,则应立即停车修理或更换,以免事故扩大。

2、绞车滚筒上钢丝绳排列不整齐的处理方法:根据不同情况,对症处理。属安装质量和排绳装置失效等情况的,要及时汇报请求派人处理,属操作或维护不当的,要认真按照规定精心操作和维护;斜巷绞车尤其要注意清除途中障碍,防止在下放重物时钢丝绳忽松忽紧。

3、绞车减速器运转中产生异响和振动的处理方法:调整齿轮啮合间隙至适当位置,若磨损严重,则应更换齿轮。对松弛的轴承进行修理或更换。注意紧固松动的螺钉。若有异物掉进减速器内,应立即停运,排除故障。

八、液压货梯常见电路故障维修?

液压货梯常见电路故障需要及时维修。因为液压货梯的电路系统是货梯运行的重要组成部分,如果出现故障将会影响货梯的正常运行,严重的甚至会带来安全隐患。常见的电路故障包括接触不良、线路老化断路等,都需要专业人员进行维修和排除。除了及时维修故障,液压货梯的电路系统还需要定期检查和维护,以保证其稳定性和安全性。在进行电路维修时,还需要注意操作规范和安全措施,以确保维修过程中不会对货梯和人员造成损害。

九、ABS液压泵电路电气故障?

1. 是存在电气故障的。2. 可能是由于以下原因导致的:电路连接不良、电线老化或损坏、电路中的保险丝熔断、电路中的开关故障等。这些问题都可能导致液压泵电路无法正常工作。3. 如果出现,需要及时检查电路连接是否牢固,更换老化或损坏的电线,修复或更换熔断的保险丝,修复或更换故障的开关。此外,还可以考虑对电路进行维护和保养,定期检查和清洁电路,以确保其正常运行。

十、随车吊液压系统憋压熄火?

随车吊液压系统有时会出现压力不足和完全无压力的情况。针对这些情况我们的随车吊驾驶员要学会对随车吊液压系统关键故障排除方法。

首先第一步要随车吊操作员要立即熄火随车吊停止工作。二是看自己所操作的随车吊是哪个品牌,找到操作手册进行故障排查。三是进行具体检查。

关键问题一:大多随车吊液压系统由一个串联泵和一个单泵分别给全车液压系统供油。单泵供主、副卷扬筒;串联泵中供油量大的1号泵给吊臂变幅及伸缩缸供油。供油量小的2号泵给下车滑块、千斤顶和上车回转马达供油