精密加工机床:解密高精度加工的利器

一、精密加工机床:解密高精度加工的利器

精密加工机床是一类专门用于加工零件的机械设备,它以其高精度、高稳定性和高效率而受到广泛关注和应用。

精密加工机床的工作原理

精密加工机床利用刀具对工件进行高精度的切削、磨削等加工工艺,通过精确的控制和运动系统,实现对工件表面的加工和形状的精密调整。其中,数控技术的应用更是提升了机床加工精度和稳定性。

精密加工机床的应用领域

精密加工机床广泛应用于航空航天、汽车制造、船舶制造、模具制造、电子产业等领域,尤其在高精度零部件的加工中表现出色。

精密加工机床的发展趋势

随着工业技术的不断进步,精密加工机床也在不断发展。未来,对于更高精度、更高效率和更智能化的需求将推动精密加工机床朝着更加智能化、柔性化、绿色化的方向发展。

感谢您阅读本文,希望您对精密加工机床有了更深入的了解,对您了解这一领域有所帮助。

二、贴片精密电阻最高精度能达到多少?

读出四块数据,乘给出数据,相加 贴片电阻的命名 贴片电阻阻值误差精度有±1%、±2%、±5%、±10%精度,常规用的最多的是±1%和±5%, ±5%精度的常规是用三位数来表示例 例512,前面两位是有效数字,第三位数2表示有多少个零,基本单位是Ω,这样就是5100欧,1000Ω=1KΩ,1000000Ω=1MΩ 为了区分±5%,±1%的电阻,于是±1%的电阻常规多数用4位数来表示 , 这样前三位是表示有效数字,第四位表示有多少个零4531也就是4530Ω,也就等于4.53KΩ

三、半波精密检波电路原理?

模拟PSD:使用乘法器,通过与待测信号频率相同的参考信号与待测信号相乘,其结果通过低通滤波器得到与待测信号幅度和相位相关的直流信号。 包络检波有两个问题:一是解调的主要过程是对调幅信号进行半波或全波整流,无法从检波器的输出鉴别调制信号的相位。第二,包络检波电路本身不具有区分不同载波频率的信号的能力。对于不同载波频率的信号它都以同样方式对它们整流,以恢复调制信号,这就是说它不具有鉴别信号的能力。为了使检波电路具有判别信号相位和频率的能力,提高抗干扰能力,需采用相敏检波电路。

四、精密活塞杆 - 实现高精度运动的关键组件

什么是精密活塞杆?

精密活塞杆是一种用于传递运动的装置,通常由活塞、杆子和密封装置组成。它广泛应用于各种机械设备中,例如液压缸、气压缸、汽车发动机、工业机械等。精密活塞杆可以实现高精度运动,具有重要的作用。

为什么选择精密活塞杆?

精密活塞杆具有以下优点,因此备受青睐:

- 高精度: 精密活塞杆通过精确的设计和制造工艺,可以实现毫米级的精确运动,满足各种精密机械设备对运动控制的要求。

- 耐磨性: 精密活塞杆通常采用高强度材料制造,具有较高的硬度和耐磨性,能够承受复杂的工况环境并保持长时间的使用寿命。

- 密封性: 精密活塞杆配备密封装置,可以有效防止液体或气体的泄漏,确保机械设备的正常工作。

- 易于安装和维护: 精密活塞杆结构简单,安装方便,同时维护保养工作也相对简单,减少了使用成本和时间。

精密活塞杆的应用领域

精密活塞杆广泛应用于以下领域:

- 机械制造: 精密活塞杆是各种机械设备中的核心组件,如机床、数控设备、切割机械等。它们能够在高速和高负荷的情况下实现精确的运动控制。

- 汽车工业: 精密活塞杆被广泛应用于汽车发动机和悬架系统中,能够提供可靠的动力传递和悬挂支撑,提高行车安全和乘坐舒适性。

- 工业自动化: 精密活塞杆是工业自动化设备中的关键部件,包括液压缸、气压缸、机器人等。它们能够实现高速、高精度的运动控制,提高生产效率。

如何选择合适的精密活塞杆?

在选择精密活塞杆时,需要考虑以下几个关键因素:

- 负载能力: 根据实际应用需求确定所需的负载能力,以确保精密活塞杆能够承受所需的载荷,并保持稳定的运动控制。

- 运动速度: 根据实际应用需求确定所需的运动速度范围,以选择适合的精密活塞杆,并避免超出其设计范围。

- 环境要求: 考虑应用环境的温度、湿度、腐蚀性和清洁度等要求,以选择合适的材料和密封装置,确保精密活塞杆能够正常工作。

总之,精密活塞杆是实现高精度运动的关键组件。通过选择合适的精密活塞杆,可以提升机械设备的运动控制能力,提高生产效率和产品质量。感谢您阅读本文,希望能对您了解精密活塞杆有所帮助!

五、精密气动技术:探索高效、高精度的气动控制领域

什么是精密气动技术?

精密气动技术是一种应用于工业和科研领域的气动控制技术,旨在实现高效、高精度的运动控制。在许多领域,精密气动技术已经被广泛应用,包括机械制造、自动化生产、航空航天等。

精密气动技术的优势

精密气动技术具有多方面的优势。首先,与液压或电动系统相比,精密气动系统具有更高的响应速度,使其在某些需要快速运动的应用中具备优势。其次,精密气动系统结构简单,成本低,易于维护和更换。再者,精密气动系统采用压缩空气作为动力源,不会产生环境污染,符合环保要求。

精密气动技术在各个领域的应用

精密气动技术广泛应用于各个领域。在机械制造领域,精密气动技术可用于传动、定位、测量和控制等方面。在自动化生产过程中,精密气动技术可用于自动化装配线上的零件定位和处理。在航空航天领域,精密气动技术可用于飞机起落架的悬挂和收放控制。在医疗设备领域,精密气动技术可用于手术机器人的运动控制。总之,精密气动技术已经成为提高生产效率和工作精度的重要手段之一。

精密气动技术发展趋势

随着科技的不断进步,精密气动技术也在不断发展。首先,精密气动元件的制造工艺不断改进,使得气动系统的精度和稳定性得到提高。其次,新材料和新工艺的引入,使得精密气动系统的工作温度范围得到扩展。再者,智能控制技术的应用,使得精密气动系统可以实现更加精确的控制和自适应调节。值得注意的是,近年来,精密气动技术与机器学习、人工智能等前沿技术的结合也逐渐成为新的研究方向。

结语

精密气动技术作为一种高效、高精度的气动控制技术,已经在许多领域得到广泛应用。其优势包括高响应速度、简单结构、环保等。精密气动技术的应用范围涵盖机械制造、自动化生产、航空航天等多个领域。随着科技的不断发展,精密气动技术将继续完善和发展,以满足各行各业对高效、高精度气动控制的需求。

感谢您阅读本文,如果您在工业生产、科研或其他相关领域中需要改进运动控制的效率和精度,希望本文对您有所帮助。

六、高精度精密钢管:从制造到应用的全面解析

什么是高精度精密钢管

高精度精密钢管是一种制造工艺要求极高的钢管产品,它具有精确定位和尺寸精度高的特点,广泛应用于航天航空、汽车制造、机械工程和精密仪器等领域。

制造高精度精密钢管的工艺过程

制造高精度精密钢管的工艺过程包括材料选取、钢管母管生产、机械加工及精加工等环节。首先,在材料选择上,要选择高品质的钢材,并进行严格的材料测试和筛选。然后,通过热轧、冷拔、冷轧、锯切等步骤生产成钢管母管。随后,在机械加工阶段,利用高精度设备进行外径加工、内径加工等工艺。最后,通过精加工工艺,对钢管进行调质处理、磨光等步骤,以达到高精度和精密度的要求。

高精度精密钢管的应用领域

高精度精密钢管广泛应用于航天航空、汽车制造、机械工程和精密仪器等领域。在航天航空领域,高精度精密钢管被用于制造导弹、火箭等飞行器结构件;在汽车制造领域,高精度精密钢管被用于制造汽车底盘、发动机部件等;在机械工程领域,高精度精密钢管被用于制造高精度机床、精密仪器设备等。

高精度精密钢管的优势和前景

高精度精密钢管具有尺寸精度高、表面光洁度好、机械性能优异等优势。随着航天、汽车、机械等高技术产业的不断发展,对高精度精密钢管的需求也日益增加。因此,高精度精密钢管的发展前景广阔,具有巨大的市场潜力。

总结

高精度精密钢管是一种制造工艺要求极高的钢管产品,具有精确定位和尺寸精度高的特点。在制造过程中需要经历材料选取、钢管母管生产、机械加工及精加工等环节。高精度精密钢管在航天航空、汽车制造、机械工程和精密仪器等领域有广泛的应用。其优势包括尺寸精度高、表面光洁度好、机械性能优异等。随着高技术产业的发展,高精度精密钢管的前景非常乐观。

感谢您阅读我们对高精度精密钢管的全面解析。通过这篇文章,希望能够帮助您更好地了解高精度精密钢管的制造工艺、应用领域以及市场前景。

七、如何设计高精度的AD采集电流信号电路

介绍

AD(模数转换器)采集电流信号电路是一种常见的电路设计,用于将电流信号转换为数字信号,以便数字信号处理器进行进一步处理。本文将介绍如何设计高精度的AD采集电流信号电路,并提供一些实用的建议和技巧。

AD采集电流信号电路的原理

AD采集电流信号电路的基本原理是通过电阻将电流信号转换为电压信号,然后通过AD转换器将其转换为数字信号。在设计过程中,需要考虑电流信号的范围、分辨率、采样率以及电压和电流的转换关系。

设计步骤

- 确定电流信号的量程范围:根据应用需求和电流信号的变化范围,选择合适的量程范围。

- 选择合适的电阻:根据电流信号的大小和电压转换的要求,选择适当的电阻值。

- 设计电流到电压转换电路:通过串联电阻的方式将电流信号转换为相应的电压信号。

- 选择合适的AD转换器:根据电压信号的范围和分辨率要求,选择合适的AD转换器。

- 进行抗干扰设计:考虑电源噪声、共模干扰等因素,设计合适的抗干扰电路。

- 进行校准和调试:对设计的电路进行校准和调试,确保电流信号的准确度和稳定性。

实用建议和技巧

- 使用低温漂电阻:为了提高电路的稳定性和精度,建议使用低温漂电阻。

- 进行合理的布局和接地设计:合理的布局和接地设计可以减少电路的噪声和干扰。

- 注意电源干扰:电源干扰是影响AD采集电流信号电路性能的主要因素之一,应注意选择低噪声的电源。

- 进行信号滤波:通过添加合适的滤波电路,可以抑制高频噪声和干扰。

设计高精度的AD采集电流信号电路需要综合考虑多个因素,包括电流信号的特性、转换电路的设计、AD转换器的选择以及抗干扰设计等。希望本文提供的相关建议和技巧可以帮助读者设计出稳定、精度高的AD电流信号电路。

感谢您阅读本文,希望通过本文的内容能够帮助您更好地设计和应用AD采集电流信号电路。

八、请教单电源精密整流电路?

此电路,去掉R4R5R6D3,再去掉D1,即可实现全波整流,但并不很精密。

因输入正半周期是输入信号直接经R1R2R3分压由OUT端输出,要求后级输入阻抗很高才能够避免负载对分压比的影响。D1仅仅是保护运放输入端之用。九、精密控制电路设计与实践

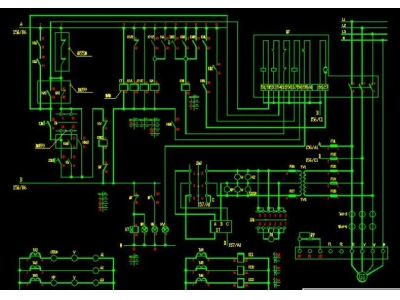

控制电路是电子工程和自动化领域的核心技术之一,在工业生产、仪器仪表、汽车电子等诸多应用领域中扮演着重要角色。作为电子信息类专业的学生,在完成大学学业之前,有机会深入研究并设计一个控制电路项目无疑是一个宝贵的学习机会。本文将围绕控制电路毕业设计这一课题,为即将完成学业的同学们提供一些有价值的建议和参考。

控制电路设计的重要性

控制电路设计是电子电路设计中的一个重要分支,涉及到模拟电路、数字电路、单片机程序设计等多个方面的知识和技能。在完成控制电路设计的过程中,学生不仅能深入掌握相关的理论知识,更重要的是培养了分析问题、解决问题的实践能力。这些能力不仅对学生未来的就业和职业发展至关重要,也是电子信息类专业的核心竞争力所在。

控制电路毕业设计的典型案例

在实际的毕业设计中,学生可以结合自身的兴趣爱好和专业特长,选择与控制电路相关的各种典型应用场景作为设计对象,比如:

- 基于单片机的温度控制系统设计

- 基于PID算法的电机速度控制系统设计

- 利用可编程逻辑控制器(PLC)实现的智能家居控制系统

- 应用于工业自动化领域的过程控制系统

- 应用于新能源领域的功率转换与控制系统

无论选择哪一个具体的设计方向,都需要学生具备良好的电路分析能力、程序设计能力,以及对实际应用环境的深入理解。通过对这些典型案例的研究与实践,学生不仅能掌握控制电路设计的相关知识,还能培养解决实际工程问题的能力。

控制电路毕业设计的实施步骤

在完成控制电路毕业设计的过程中,学生可以遵循以下基本步骤:

- 确定设计目标,根据所选的应用场景明确设计要求和技术指标

- 进行相关原理和技术的文献调研,了解同类产品的技术特点和发展趋势

- 设计电路原理图,选择合适的器件和模块,并针对关键环节进行仿真验证

- 搭建硬件电路,编写嵌入式程序,对设计方案进行实验验证和调试

- 撰写毕业设计报告,包括设计目标、方案设计、实验结果、创新点等内容

- 制作设计成果的演示视频,以直观展示设计方案的功能和性能

通过按照这些步骤有序地开展毕业设计工作,学生不仅能设计出一个功能完整、性能优异的控制电路,还能充分展示自己在电子电路设计、嵌入式编程、系统集成等方面的专业能力。

结语

控制电路毕业设计是电子信息类专业学生必须完成的一项重要课程任务。通过这个设计项目,学生不仅能巩固所学知识,更能培养解决实际工程问题的能力。希望本文的分享能为即将开始毕业设计的同学们提供一些有价值的参考和启发。祝各位同学在毕业设计中取得圆满成功,为未来的职业发展奠定坚实的基础。

十、超精密加工机床:实现高精度制造的关键设备

什么是超精密加工机床?

超精密加工机床是一类高精密度、高刚性度的机床设备,用于对微小物体进行精确加工和制造。其具有高速加工、高质量加工、高稳定性加工的特点,在微电子、光学设备、医疗器械等领域起到至关重要的作用。

超精密加工机床的工作原理

超精密加工机床通过精密控制系统将切削工具移动至微小的位置,并对工件进行高速旋转的切削加工。其工作精度可以达到数微米甚至更低的级别,实现对工件的高精度加工。

超精密加工机床的主要应用

超精密加工机床在众多领域中起到至关重要的作用。在微电子制造领域,它被广泛用于制造芯片、集成电路等微小器件。在光学设备制造领域,超精密加工机床可以生产高精度的透镜和反射镜。在医疗器械领域,超精密加工机床可以制造高精度的假肢、人工关节等产品。

超精密加工机床的发展趋势

随着科技的发展,对于微小器件的需求越来越高,超精密加工机床也面临着不断的发展与创新。未来,超精密加工机床将更加注重提高工作速度和减小误差,以满足不断增长的市场需求。

结语

超精密加工机床,作为实现高精度制造的关键设备,在微电子、光学设备和医疗器械等领域发挥着重要作用。通过精密控制系统和高速加工技术,它可以实现对微小物体的高精度加工。未来,随着科技的不断发展,超精密加工机床将继续迎来新的发展机遇。